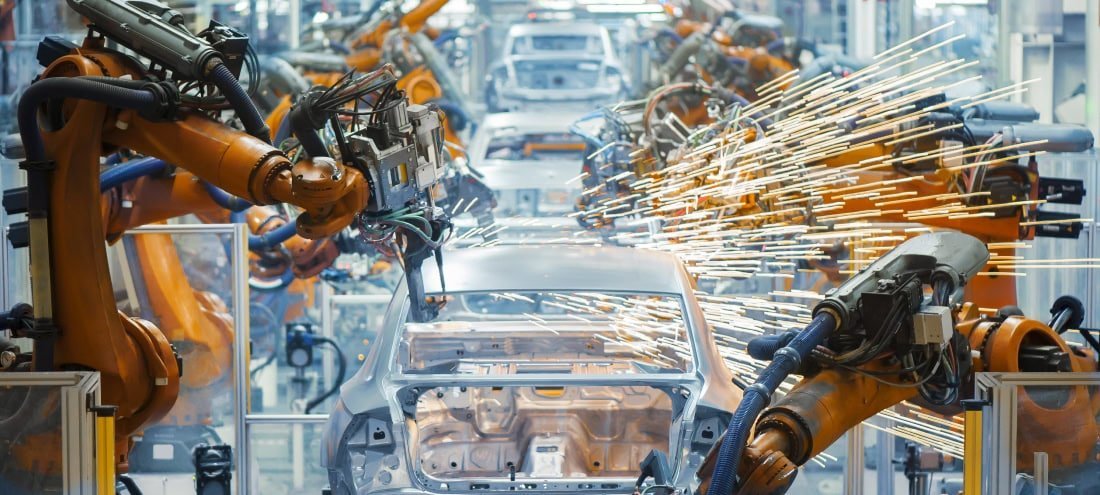

Cambio de paradigma: por qué la fabricación necesita conectividad de nueva generación

La creación de valor y las cadenas de suministro pueden organizarse de una forma más segura que antes: mediante microservicios y mini PC industriales. En la industria, la creación de valor tiene lugar en la fábrica. Desde el punto de vista de la gestión, esto significa que la dirección de la empresa define sus objetivos estratégicos y financieros, que en última instancia deben aplicarse en la planta de producción.

Desde la perspectiva de los responsables de producción, el objetivo es organizar un ciclo cerrado de resolución de problemas mediante el control digital de la producción. Las máquinas informan automáticamente de los fallos en tiempo real y los equipos de producción pueden tomar contramedidas inmediatas.

El éxito de cada medida se controla mediante cifras clave registradas digitalmente. Los procesos de gestión ajustada garantizan la optimización continua de la producción. Los equipos están capacitados para analizar y rectificar errores de forma independiente. En la práctica en el taller, la hoja de cálculo Excel a menudo sigue reinando suprema

Hasta aquí la teoría. En la realidad, es evidente que muchos procesos siguen teniendo un aspecto muy diferente. En lugar de automatismos controlados digitalmente, a menudo los eventos siguen gestionándose en hojas de cálculo Excel. El analista Colin Masson, de ARC, comenta: "A pesar de las oleadas de innovación y consolidación, la organización industrial típica tiene una compleja red de aplicaciones aisladas unidas por una especie de cinta aislante digital [...] la omnipresente hoja de cálculo Microsoft Excel."

MES, de moda

Esta descripción de la situación actual se corresponde con un análisis de Research and Markets, según el cual se espera que el mercado de sistemas de ejecución de fabricación (MES) siga creciendo con fuerza: una media del 9,2%, de 14.000 millones de dólares a 23.000 millones en 2029. La razón: "El crecimiento de este mercado se debe a la creciente introducción de la automatización industrial en la fabricación por procesos y discreta, la mayor demanda de eficiencia operativa y la creciente complejidad de los procesos de fabricación".

Lograr la eficacia operativa con una complejidad creciente en la producción: esto plantea dos cuestiones clave a los responsables de producción e informática: ¿Cómo optimizar los procesos durante la producción en curso? ¿Cómo transferir estructuras informáticas paralelas a una única arquitectura?

SAP responde a ambas preguntas con su solución MES basada en la nube Digital Manufacturing (SAP DM), con el apoyo de una amplia red de socios. El factor decisivo es el éxito del proceso global. La columna vertebral para ello es una arquitectura de TI "de un solo molde". Con sus diversos módulos, SAP DM ofrece ventajas cuantificables para todas las funciones de la empresa. Entre ellas: interfaces de usuario fáciles de configurar; transparencia mediante cifras clave y análisis significativos; comprobaciones visuales para tomar decisiones precisas; integración perfecta en el nivel de planificación (SAP/ERP); y mayor rentabilidad gracias a la mejora de la calidad y la trazabilidad.

Los datos deben poder fluir horizontal y verticalmente. Como socio de SAP, nuestra empresa aporta conectividad de taller a SAP DM. Siempre nos centramos en el objetivo de crear un ciclo holístico de resolución de problemas. La conectividad integral constituye la base sobre la que se crea una arquitectura de trabajo integral de procesos de taller transparentes, planificación optimizada y cadenas de suministro más eficientes. El punto de partida es la interconexión horizontal y vertical más completa posible de activos y sistemas informáticos.

La solución de conectividad debe ser capaz de captar una amplia variedad de señales procedentes de máquinas, sensores y herramientas y generar un modelo de datos normalizado a partir de ellas. Otros sistemas como SAP DM trabajan con este modelo de datos, creando transparencia y eficiencia mediante análisis históricos y en tiempo real de la disponibilidad, el consumo, la calidad y la trazabilidad de las máquinas.

La interconexión vertical de los datos del taller con la planta superior optimiza la gestión de pedidos, personal y facturas.

Cómo la gestión de talleres puede aprovechar las nuevas oportunidades: El mundo de las TI está cambiando rápidamente. El hardware es cada vez más compacto y rentable. En cuanto al software, hay nuevas oportunidades con los microservicios, la contenedorización y Kubernetes. Según los expertos de McKinsey: "La aparición de los microservicios anuncia un cambio de paradigma que se aleja de las aplicaciones monolíticas hacia una arquitectura descentralizada."

Flujos de datos y microservicios

Este cambio de paradigma también ofrece nuevas oportunidades en el taller: flujos de datos optimizados y arquitecturas informáticas más flexibles. El truco de los microservicios es construirlos como contenedores estandarizados que puedan combinarse y ensamblarse fácilmente en formas siempre nuevas. Los microservicios son módulos de software pequeños, independientes y combinables que pueden utilizarse para crear aplicaciones escalables. Permiten el cambio fundamental de arquitecturas monolíticas a arquitecturas modulares.

El enfoque de la contenedorización permite empaquetar microservicios en unidades estandarizadas y fácilmente transportables. Es bueno para la rentabilidad: se pueden distribuir más tareas en menos hardware. Los marcos de código abierto como Kubernetes actúan como una robusta instancia logística en la que los contenedores y microservicios se orquestan automáticamente: ¿Qué contenedores deben estar dónde, en qué orden y cuándo? Un experto de Gartner bromeó: "Kubernetes juega al Tetris con los contenedores".

En la Hannover Messe de este año, tuvimos la oportunidad de presentar el prototipo de conectividad de próxima generación en el stand de SAP. El nombre: AC4DC. Detrás hay una generación de software completamente nueva que hace justicia a este cambio de paradigma hacia los microservicios. La solución puede aumentar significativamente la flexibilidad, escalabilidad y fiabilidad en la producción. La característica más llamativa: AC4DC funciona en mini PC industriales. Los usuarios configuran y manejan el software de forma centralizada a través de la nube. Esto permite a las empresas gestionar máquinas en todo el mundo de una forma más a prueba de fallos que antes y garantizar un flujo de datos seguro desde el nivel de máquina hasta sistemas de gestión como SAP DM.

¿Qué valor añadido específico ofrece el AC4DC en su uso? Mayor fiabilidad: los mini PC permiten un uso rentable de la tecnología de clúster. Si falla un componente de hardware, un mini PC redundante toma inmediatamente el relevo. En caso de fallo de la red, los datos se almacenan en búfer (buffering de datos) y no se pierden.

Mayor seguridad de los datos: como el software se ejecuta en mini PC que actúan como pasarela directamente en una o varias máquinas, es posible cifrar los datos cerca de la máquina. Esto aumenta la protección y la seguridad de los flujos de datos muy sensibles.

Conexión sencilla: Los equipos de fábrica configuran y gestionan el software de forma centralizada a través de la nube. Las máquinas se conectan mediante plantillas estandarizadas a través de un centro de control central. Esto simplifica considerablemente la instalación y el mantenimiento. Escalado rápido: Muchos mini PC que pueden controlarse de forma centralizada a través de un centro de control en la nube: esto permite escalar rápidamente las conexiones de las máquinas. La interpretación de señales conforme a la norma IEC se almacena en una biblioteca y es fácilmente escalable a nivel global.

Los flujos de datos a prueba de fallos son la base de una producción flexible y resistente. AC4DC combina innovaciones en software y hardware y las reúne en una solución de "diseño a escala". El objetivo es garantizar un valor añadido mediante la mejora de la disponibilidad y la seguridad de los datos más sensibles del taller.

Hasta el día del socio: