NETZSCH implanta una plataforma de taller uniforme e interoperable

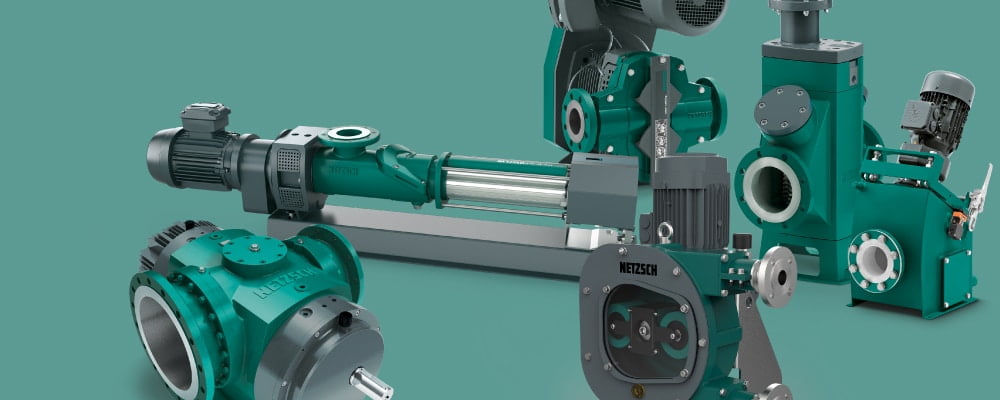

En su corazón se encuentra la solución ORBIS Distributed Shopfloor Processing (ORBIS DSP), que funciona de forma interoperable con todas las aplicaciones. Prácticamente nada se mueve sin bombas rotativas de desplazamiento positivo: ni en la industria del petróleo y el gas, ni en el sector medioambiental y energético, ni en las industrias alimentaria, farmacéutica, química y papelera, ni en la minería. Las bombas son necesarias para tratar aguas residuales, bombear petróleo y gas, aceite lubricante e hidráulico, lodos de depuradora, explosivos o sustancias altamente viscosas y que contienen sólidos, o al descargar crudo.

Especialista líder en bombas de desplazamiento positivo

Uno de los principales especialistas en el desarrollo y la fabricación de estas bombas es NETZSCH Pumpen & Systeme GmbH. La empresa de Waldkraiburg, en la Alta Baviera, fabrica unos 60.000 dispositivos de este tipo al año, desde bombas de tornillo hasta bombas peristálticas adaptadas a los requisitos especiales de los clientes, pasando por bombas de tornillo excéntricas y de lóbulos rotativos.

NETZSCH Pumps & Systems forma parte del Grupo NETZSCH, que también actúa en las Unidades de Negocio de Análisis y Pruebas y Molienda y Dispersión y emplea a más de 4.000 personas en 210 centros de ventas y producción en 35 países. Combinadas bajo el paraguas de un holding, las divisiones individuales actúan de forma independiente para ofrecer a cada cliente la mejor solución posible. La empresa se basa en la innovación continua, la excelencia en todos los ámbitos -palabra clave "Excelencia probada"- y los servicios digitales para mantener y ampliar su posición de liderazgo en el mercado y aumentar el valor de la empresa.

Digitalización del taller con una plataforma interoperable

Sin embargo, los factores clave para el éxito continuado en el mercado son también la digitalización, la estandarización y la optimización sostenible de los procesos en la producción y a nivel de gestión empresarial. En los procesos comerciales, el fabricante de bombas ya ha sentado las bases para ello con la conversión del sistema a la plataforma SAP S/4HANA, en la que también se puede utilizar el ORBIS MES existente. De este modo se han creado los requisitos previos para la introducción de una plataforma de taller moderna, preparada para el futuro, estandarizada, escalable y, sobre todo, interoperable en el área de producción y logística, que puede utilizarse en todos los centros de producción del mundo.

"El desarrollo y la implantación de esta plataforma tuvieron una importancia estratégica. Nos ha permitido establecer procesos digitales, sin papel e interoperables desde una única fuente en la planta de producción, abarcando desde el mantenimiento de parámetros con reglas de producción hasta el procesamiento de pedidos y el control de máquinas, pasando por la generación de informes de cifras de producción clave", afirma Andreas Freiberger, consultor interno de SAP en NETZSCH. La nueva plataforma de ORBIS sustituye a una solución heredada propietaria instalada localmente para los procesos ME y QM, el mantenimiento de parámetros y la generación de informes, que no se podía conectar directamente al ERP de SAP (SAP S/4HANA o anteriormente SAP ERP) y cuyo soporte ya no está garantizado porque no se sigue desarrollando.

ORBIS DSP garantiza la interoperabilidad

La plataforma de taller combina soluciones locales y en la nube pública: el sistema ORBIS Manufacturing Execution System (ORBIS MES) basado en SAP, que se integra perfectamente con SAP S/4HANA y ya se utilizaba en algunas áreas de producción de estatores, con una app de código bajo basada en Microsoft Power Platform para crear y gestionar reglas de fabricación y la plataforma Azure IoT. Los datos de proceso de las máquinas se almacenan allí y se evalúan con Microsoft Power BI. El corazón de la plataforma es la solución ORBIS Distributed Shopfloor Processing (ORBIS DSP), una extensión funcional que garantiza la interoperabilidad, es decir, la interacción fluida de las aplicaciones individuales. La innovadora aplicación de ORBIS SE consta de un componente EDGE autosuficiente y del sistema de gestión basado en la nube SaaS ORBIS DSP.

Cabina.

El componente EDGE de ORBIS DSP es la instancia local para la conexión uniforme de las máquinas de producción. La administración completa de los servicios utilizados localmente tiene lugar en el cockpit de gestión basado en la nube, es decir, la asignación de la organización (plantas y máquinas/sistemas instalados en ellas) y la configuración de los flujos de datos y procesos. De este modo, el cockpit regula qué datos fluyen hacia qué aplicaciones y procesos, ya sea en Waldkraiburg, en EE.UU. o en Asia.

Entrada en la producción digital sin papel

Actualmente, seis máquinas para la producción de estatores de bombas están conectadas a la plataforma de taller interoperable y escalable. Con su ayuda se pudo optimizar y acortar considerablemente la tramitación de pedidos, y el control de la producción se hizo notablemente más eficiente. Esto fue posible, entre otras cosas, porque ORBIS MES interactúa perfectamente con ORBIS DSP y SAP S/4HANA para guiar a los trabajadores a través de sus tareas de forma fiable y con soporte de diálogo. Además, la plataforma permite elaborar informes de las principales cifras de producción a nivel de producto, máquina y ubicación. Todos los procesos pueden llevarse a cabo de forma digital en su totalidad, es decir, sin pasos intermedios manuales y, por tanto, sin discontinuidades en el sistema ni en los medios.

Combinamos las aplicaciones en la nube de SAP, Orbis y Azure en una plataforma híbrida para la gestión digital del taller.

Andreas Freiberger,

Consultor SAP interno,

Netzsch

En la práctica, esto funciona de la siguiente manera: En Microsoft Power App se actualizan y guardan los parámetros de las máquinas con las que se fabrican los estatores de las bombas. En función del material de producción, se determinan las especificaciones/condiciones que debe cumplir una máquina, por ejemplo en cuanto a su posición horizontal y vertical, su presión o su temperatura, para que pueda iniciarse el proceso de producción. Si los valores se corresponden con las especificaciones, el trabajador da el visto bueno en la app y los conjuntos de parámetros se transfieren al componente EDGE de ORBIS DSP.

Las órdenes de producción pertinentes se crean en SAP S/4HANA. El EDGE vincula el FAUF de SAP con los conjuntos de parámetros asociados cargados desde la nube y activa la configuración de la máquina. En cuanto se completa este proceso, se envía retroalimentación al MES, que inicia la producción a través del EDGE. Si una máquina indica que la producción ha finalizado, esta información se transmite a SAP S/4HANA a través del componente EDGE y el MES, y la orden de producción se completa allí.

Pero eso no es todo. La inspección posterior de los estatores en la sala de medición, que se realiza en base a lotes de inspección, también es gestionada por ORBIS DSP. La solución registra los resultados de medición y los transfiere a los valores reales de las características de inspección relevantes, que se almacenan en el lote de inspección SAP.

Análisis de datos de procesos en Power BI

Los datos de proceso generados por las máquinas sobre tiempos de preparación y producción, así como parámetros de producción como presión, temperatura y velocidad, fluyen a la plataforma Azure IoT a través de EDGE. Allí se almacenan y evalúan en detalle con la herramienta de análisis Power BI. De este modo, es posible elaborar informes de ratios eficientes, que pueden proporcionar información sobre el potencial de optimización en la producción, por ejemplo, en términos de tiempos de preparación. Además, los datos de proceso y los parámetros de producción almacenados pueden utilizarse para hacer un seguimiento completo de la forma en que se ha fabricado un estátor. Se trata de un aspecto importante en relación con la responsabilidad del producto y una parte esencial de la gestión de calidad.

Implantación con un socio informático acreditado

ORBIS SE, que ya ha llevado a cabo varios proyectos SAP en NETZSCH, incluida la conversión del sistema a SAP S/4HANA, recibió el encargo de implementar la nueva plataforma de taller. El proveedor de servicios de TI activo a nivel internacional cuenta con una amplia experiencia en relación con la planta de producción y ofrece una cartera de soluciones que van desde EDGE y ORBIS MES hasta Power Platform, Azure IoT y Power BI.

Gracias a la asociación cooperativa entre los equipos de proyecto de ORBIS y NETZSCH, el proyecto extremadamente exigente se completó rápidamente. El desarrollo de la power app para crear, almacenar y mantener los parámetros con las especificaciones de producción y la transferencia de un gran número de datos heredados, datos de proceso y valores medidos a estatores, en una amplia variedad de formatos, así como su armonización, supusieron retos particulares. Para ello, los expertos de ORBIS utilizaron el servicio de integración de datos Azure Data Factory.

ORBIS también recibió el encargo de rediseñar e implementar todo el flujo de materiales en SAP en la nueva nave de producción de Waldkraiburg, que incluye la planta de montaje y el almacén de estanterías elevadas totalmente automatizado para los componentes de las bombas: desde la conexión de los almacenes automáticos de palets y piezas pequeñas hasta el suministro de la producción mediante trenes de remolque.

Andreas Freiberger está satisfecho con lo que se ha conseguido hasta ahora: "Estamos combinando soluciones de SAP y ORBIS, así como aplicaciones en la nube basadas en Azure, en una plataforma moderna e híbrida para la gestión digital del taller. ORBIS DSP es el elemento central que garantiza la interoperabilidad de las aplicaciones individuales y coreografía los flujos de datos.

Pero esto no es más que el principio: otras seis máquinas se conectarán paso a paso a la plataforma, que se perfecciona y desarrolla constantemente. También está previsto el despliegue en otros lugares, también a escala internacional; ya ha comenzado en la nueva planta de Asia.